CHALLENGING

我々は今、

何に挑戦するのか

産業機器向け電源市場で世界最大級のシェアを誇るTDKラムダ。

業界のトップを走る我々は今、何に挑戦するのか。

エレクトロニクスの未来のために、我々が挑んでいるプロジェクトを紹介します。

自然空冷600W出力電源

GXE600開発プロジェクト

これまでにない、

リーディングエッジ製品を目指す。

Galileoプロジェクト発足

GXE600の開発は、お客様の要望から製品を具現化していくのではなく、技術部門が主導でスタートを切ったプロジェクトです。

当初、”Galileo”と呼ばれていたこのプロジェクトは、”世界最強の電源メーカー”を目指すTDKラムダの技術力アピールを目的の1つとしており、これまでにない機能を盛り込んだリーディングエッジ製品となっています。

具体的には、以下の特徴があります。

・自然空冷の600W出力電源 (GXE開発段階では、自然空冷は300Wまでをラインナップ)

・既存の強制空冷600W電源とほぼ同一体積

・組み込み用のCV/CC電源

・弊社ユニット電源初のフルデジタル制御

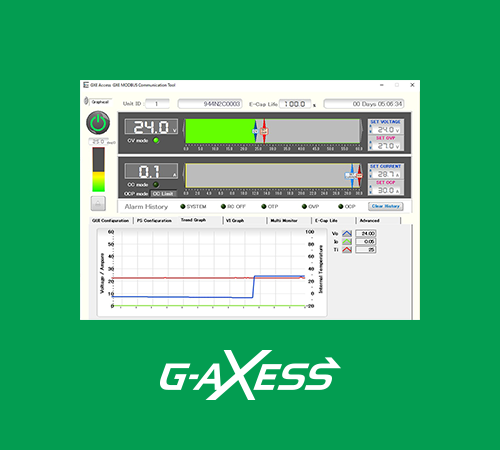

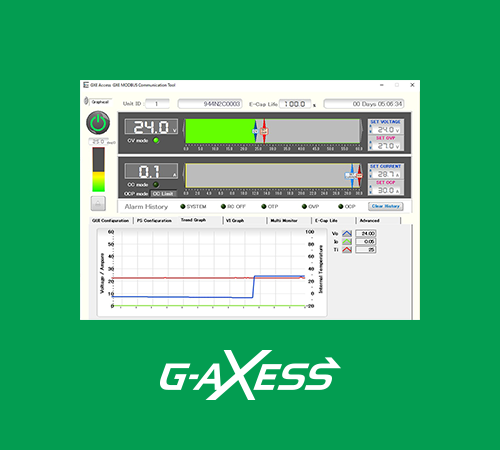

・弊社で初めてのModbus通信対応 → G-AXESS®の発足

・電源の劣化度合いの数値化

私はソフトウェア担当であったため、電源の制御部分や通信部分を担当しました。

2名体制でのスタート

ソフトウェアの開発は2名体制でスタートし、そこに途中から私が参加した形になります。入社後間もなかったため、OJTの形で勉強しながら開発を進めておりましたが、私がプロジェクトに参加して1年ほどでソフトウェア担当であった先輩が転勤となってしまいました。人員の補充もなかったため、先輩の業務を引き継ぐ形となり負担は増えましたが、任されることも多くなり、やりがいを感じました。

また、プロジェクトを進めていく中では目的を明確にしてそこから手段を決めることを心がけていました。目的を達成するための手段が、いつの間にか目的になりがちであるため、目的を見失わないことが大切です。

今回開発されたG-AXESS®対応のソフトウェア

前例のない通信機能の導入

今回開発されたG-AXESS®対応のソフトウェア

通信機能に関しては前例がない部分であったため、どういった機能を付加するべきなのかに悩みました。デジタル制御になったことにより、アナログ制御電源にはできない様々な設定やモードを切り替えることも可能ですが、すべてを盛り込むと開発の時間が膨大になってしまいます。そもそもお客様にその機能を使ってもらえなかったら本末転倒です。

そこで、様々なユースケースを想定しながら通信機能仕様を検討しました。ここで検討した仕様はG-AXESS®の商標をとり、今後の弊社の電源ではこれをベースに展開していく予定です。

G-AXESS®でのデジタル制御により、タブレット端末から電源を遠隔操作

開発を終えて

G-AXESS®でのデジタル制御により、タブレット端末から電源を遠隔操作

GXE600が初めて設計を担当したモデルでした。リリース直後はあまり実感がありませんでしたが、初めての獲得案件が出たときに自分がかかわった製品が世に出ているということを実感しました。最近は週1ぐらいのペースで営業販売情報を確認することが習慣になっており、案件状況を見ながら一喜一憂しております。

そして、次の挑戦へ

GXE600では電源の劣化度合いを数値化して通信で開示する機能を盛り込みましたが、将来的には電源が壊れる前にお知らせするようなことができたら面白い電源になるのではないかと思います。

これからも付加価値の高い電源開発をしていきたいと思います。

ロボットによる

生産自動化プロジェクト

電源生産の

さらなる効率化に挑む

長岡に移設したロボットの担当に

TDK秋田㈱からの生産移管で長岡に移設したロボットの担当になり、そのロボットをさらに台数を増やし省人化することを目的に発足しました。秋田から移設したロボットをそのままコピーするのではなく、作業者の作業性、スペースの削減、品質の向上を実現する改良版を立ち上げることに挑戦しております。

0.5からのスタート

移設したロボットは秋田で実際に生産をしていたのですが、運用期間が短く、プログラムのバグ出しなどが完全には行われていない状態でした。

まさに0.5からのスタートと言える状態で、まずはバグや不具合を調整することが大きな課題でした。

その後も、生産開始当初はチョコ停(設備異常による軽微な生産停止)が多く生産台数が目標に達しないことがありました。不具合の種類も多く課題が多くありました。

多くの困難に立ち向かう

私一人では経験も浅くなかなか改善が進みませんでしたが、先輩社員や他部署の協力を得て問題解決のステップを踏みひとつひとつ改善していき目標を達成することができました。

様々な困難を通して、問題が起こった時には原理原則に基づき現状分析、要員解析、対策立案・実施をするよう論理的にことを進めるプロセスがとても重要だと学びました。

現在もプロジェクトは進行中

プロジェクトは2019年6月現在で進行中なのですが、ロボットでの生産台数がチョコ停の為、思うように伸びなかったときに改善を重ね目標台数に到達したときは達成感を実感することができました。これから生産を開始するロボットでも原理原則に基づいた問題解決をしていき目標を達成したいと思います。

そして、次の挑戦へ

現在取り組んでいるプロジェクトが終わっても弊社の製造現場にはまだまだ多く自働化できる工程がございます。他社から見れば弊社の自働化はだいぶ遅れている方だと感じております。

世の中のスピードに遅れないよう、また追い越してTDKラムダの製造現場をよりレベルの高いものにするため、広い視野をもち知識と経験を積み会社に貢献できるよう取り組んでまいりたいと思います。

STORY

一人ひとりが自立し、

挑戦するプロフェッショナルに。

なぜTDKラムダに入社し、どのような経験を経て、いま何を目指しているのか。

TDKラムダで働く先輩社員、それぞれのストーリーについて紹介いたします。